HyProForm – Hybride Prozessregelung für die Formstoffaufbereitung

Projektbeschreibung

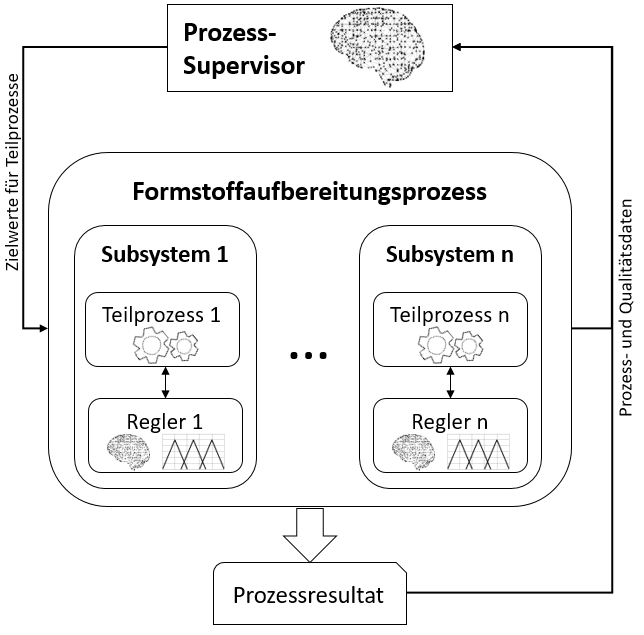

Das Ziel des Projekts HyProForm ist die Entwicklung und Einführung eines vollkommen neuartigen Regelsystems für die Formstoffaufbereitung in Gießereien. Mit der Implementation der „HyProForm“-Regelmethodik können Gießereien die Stabilität und Robustheit sowie die Flexibilität ihrer Fertigung deutlich erhöhen.

Heute eingesetzte Systeme können steigende Anforderung an die Formqualität bei der Produktion komplexer, dünnwandiger Gussteile nicht erfüllen und bedingen etwa 40 Prozent aller Gussfehler.

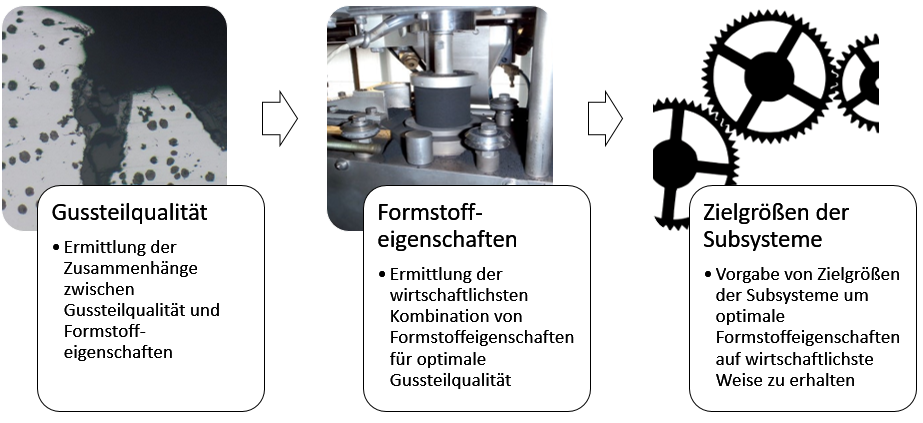

Die „HyProForm“-Ergebnisse bieten in dieser Hinsicht ein ganz erhebliches Potential zur Erhöhung der Energie-, Rohstoff- und Kosteneffizienz. Dies wird durch drei wesentliche Entwicklungssäulen erreicht:

- Einteilung des Systems in selbstlernende Subsysteme, verknüpft durch einen übergeordneten Prozess-Supervisor,

- Entwicklung von individuellen, zielgenauen hybriden Regelalgorithmen für die Subsysteme durch die Kombination von Domänenwissen mit maschinellen Lernmethoden sowie

- Einführung neuartiger Messtechnik in die Formstoffaufbereitung, welche die Erfassung bisher nicht (online) messbarer Parameter ermöglicht und diese der Regelung zur Verfügung stellt.

Projektleitung

frieder.heieck[at]hs-kempten.de

Projektdauer

01.04.2021 - 31.12.2023Projektpartner

Projektförderung

Förderprogramm